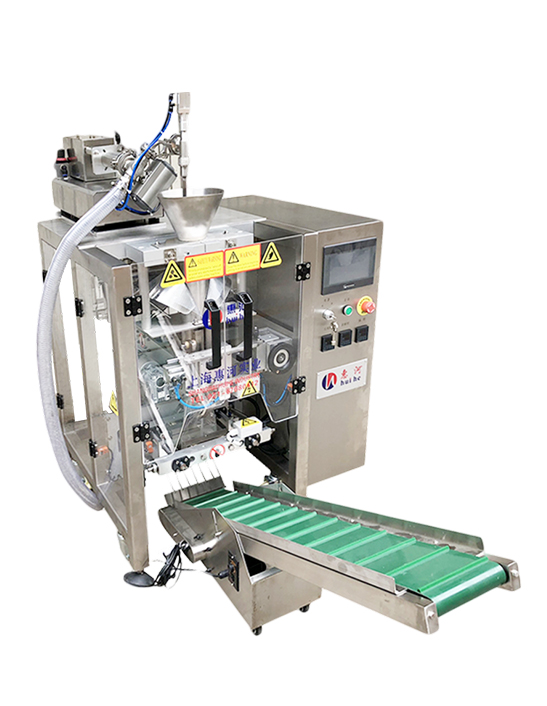

Introduzione alla sigillatura delle macchine confezionatrici per granuli

Macchine confezionatrici per granuli sono ampiamente utilizzati nell'industria alimentare, farmaceutica e chimica per confezionare in modo efficiente prodotti granulari. Uno degli aspetti più critici del loro funzionamento è la tenuta. Una sigillatura adeguata garantisce l'integrità del prodotto, previene la contaminazione e riduce gli sprechi di materiale. Tuttavia, gli operatori spesso riscontrano guarnizioni deboli o che perdono, il che può portare a inefficienze operative e perdite finanziarie. Comprendere le cause e le soluzioni dei guasti alle guarnizioni è essenziale per ottenere prestazioni ottimali della macchina.

Cause comuni di guarnizioni deboli o che perdono

Diversi fattori contribuiscono a guarnizioni deboli o che perdono durante il confezionamento dei granuli. Questi possono essere correlati alle impostazioni della macchina, alle proprietà dei materiali o alle pratiche di manutenzione.

Temperatura di saldatura errata

La temperatura di sigillatura è fondamentale per formare un legame forte. Se la temperatura è troppo bassa, la pellicola di imballaggio potrebbe non sciogliersi a sufficienza, con conseguente fusione incompleta e perdite. Al contrario, temperature eccessivamente elevate possono bruciare o deteriorare la pellicola, causando sigilli fragili che si rompono facilmente. Gli operatori devono calibrare la temperatura in base alle specifiche del materiale di imballaggio e controllare regolarmente la consistenza degli elementi riscaldanti.

Pressione di tenuta non corretta

La pressione di sigillatura deve essere sufficiente per comprimere insieme gli strati di pellicola. Una pressione bassa può causare un'adesione debole, mentre una pressione eccessiva può danneggiare la pellicola o creare aree sottili soggette a strappi. Per mantenere livelli di pressione adeguati è necessario regolare regolarmente le ganasce di sigillatura e monitorare i sistemi idraulici o pneumatici.

Qualità e tipo di pellicola

Non tutti i film da imballaggio hanno le stesse prestazioni durante la termosaldatura. Le variazioni di spessore, rivestimento o contenuto di umidità possono influire sulla resistenza della sigillatura. L'utilizzo del tipo di pellicola corretto consigliato dal produttore della macchina e l'ispezione della pellicola in entrata per eventuali difetti sono fondamentali per prevenire guasti alla tenuta.

Allineamento e usura della macchina

Ganasce di tenuta disallineate o componenti usurati possono portare a una pressione non uniforme e a tenute incomplete. L'ispezione e la manutenzione regolari delle parti della macchina, come ganasce di tenuta, binari di guida e rulli tenditori, aiutano a prevenire perdite causate da problemi meccanici.

Fattori ambientali e operativi

L'umidità ambientale, la polvere e le variazioni di temperatura possono influire sulle prestazioni di tenuta. Anche le polveri granulari con un elevato contenuto di umidità possono interferire con il trasferimento di calore, con conseguente indebolimento delle guarnizioni. Il mantenimento di un ambiente operativo pulito e stabile e il controllo delle proprietà dei materiali migliorano l'affidabilità della tenuta.

Soluzioni e migliori pratiche

Affrontare le guarnizioni deboli o che perdono comporta sia adeguamenti della macchina che miglioramenti operativi. Si consigliano le seguenti soluzioni:

Calibrare la temperatura e la pressione di sigillatura

Verificare e regolare regolarmente la temperatura e la pressione di saldatura in base al tipo di film e prodotto di imballaggio. I controllori della temperatura dovrebbero essere precisi e i sistemi di pressione dovrebbero essere monitorati per verificarne la stabilità.

Utilizza pellicola di alta qualità

Seleziona film da imballaggio compatibili con il sistema di termosaldatura della macchina. Assicurarsi che le pellicole siano esenti da difetti, di spessore uniforme e conservate correttamente per evitare l'assorbimento di umidità.

Manutenzione regolare

La manutenzione programmata previene l'usura dei componenti che può compromettere la tenuta. Ispezionare le ganasce di tenuta per individuare eventuali segni di usura, problemi di allineamento o contaminazione. Sostituire o riparare tempestivamente le parti danneggiate.

Ottimizzare le condizioni ambientali

Mantenere condizioni operative costanti controllando l'umidità, la polvere e la temperatura nell'area di imballaggio. Gli ambienti asciutti e stabili riducono la variabilità delle prestazioni di tenuta, soprattutto per i granuli sensibili all'umidità.

Formazione degli operatori

Una formazione adeguata garantisce che gli operatori comprendano le impostazioni della macchina, la movimentazione dei materiali e le tecniche di risoluzione dei problemi. Gli operatori esperti possono identificare e risolvere rapidamente i problemi che portano a guarnizioni deboli.

Metodi di ispezione e prova

Test e ispezioni regolari aiutano a rilevare tempestivamente i punti deboli delle guarnizioni, riducendo la perdita di prodotto e i problemi di qualità.

Ispezione visiva

Controllare l'aspetto dei sigilli per uniformità, spazi vuoti o rughe. I segnali visivi spesso indicano problemi di temperatura o pressione.

Prova di trazione

Il test di trazione manuale valuta la resistenza meccanica delle guarnizioni. Un pacco adeguatamente sigillato dovrebbe resistere ad una forza moderata senza strapparsi.

Test di tenuta

Per i granuli liquidi o sensibili, i metodi di prova delle perdite, come i test del vuoto o della pressione dell'aria, possono rilevare guarnizioni deboli che non sono visibili visivamente.

Tabella di manutenzione preventiva

| Componente | Frequenza di ispezione | Azione di manutenzione |

| Sigillatura delle ganasce | Ogni giorno | Pulire e controllare l'allineamento |

| Termoregolatori | Settimanale | Verificare la calibrazione e l'accuratezza |

| Sistema di pressione | Settimanale | Controllare i livelli e la stabilità idraulica/pneumatica |

| Rulli di pellicola | Ogni giorno | Pulire e verificare l'usura |

| Telaio e guide della macchina | Mensile | Lubrificare e ispezionare eventuali segni di usura o disallineamento |

Conclusione

Le guarnizioni deboli o che perdono nelle macchine confezionatrici per granuli sono generalmente causate da temperatura, pressione, qualità della pellicola, usura meccanica o fattori ambientali errati. Calibrando attentamente le impostazioni della macchina, utilizzando pellicole di alta qualità, mantenendo le attrezzature, ottimizzando l'ambiente e formando gli operatori, le aziende possono ridurre significativamente i problemi di tenuta. Ispezioni e test regolari garantiscono che eventuali punti deboli della tenuta vengano rilevati tempestivamente, mantenendo la qualità del prodotto, riducendo al minimo gli sprechi e migliorando l'efficienza complessiva dell'imballaggio.

英语

英语 西班牙语

西班牙语 ?

?